Resumen

Las cubiertas de panel sandwich son una excelente manera de mejorar la eficiencia energética de un edificio. La mayoría de las veces, estas cubiertas se utilizan para proyectos de nueva construcción. Sin embargo, hay algunos casos en que se utilizan para reemplazar a las cubiertas existentes en los edificios. En este blog post, hablaremos acerca de ambos casos.

Construir una cubierta de panel sandwich desde en una obra nueva de ejecución tiene muchas ventajas: Diseño apropiado, reducción de costos, reducción de tiempos, modulación de acuerdo a las medidas del material, entre otros.

Instalar una cubierta de panel sandwich en un edificio existente puede ser un proyecto relativamente simple o muy complicado, dependiendo del diseño del edificio y de la cantidad de espacio disponible. Si el espacio es limitado, es posible que se deba realizar una demolición parcial del edificio para poder instalar la cubierta. En cualquier caso, es importante consultar con un experto antes de emprender este tipo de proyecto.

En general, las cubiertas de panel sandwich son una excelente manera de mejorar la eficiencia energética de un edificio. Si está considerando instalar una cubierta de panel sandwich en su propiedad, consulte con un experto para asegurarse de que el proyecto se pueda llevar a cabo de la manera más eficiente posible.

Cubiertas de panel sandwich: Tipos y características

Antes de entrar en el tema, conozcamos más acerca del panel sándwich para cubierta, sus tipologías, características y especificaciones más habituales en su fabricación.

Como todo sistema de techos, aunque no entraremos en detalle en este artículo, es necesario recordar que toda cubierta de panel sandwich conlleva una serie de accesorios necesarios para su correcta instalación, tales como: remates, canales, bajantes, etc.

Además, es ineludible destacar que las cubiertas de panel sandwich permiten la incorporación de skylights en sus variantes tipo lámina translúcida o lucernarios tipo domo.

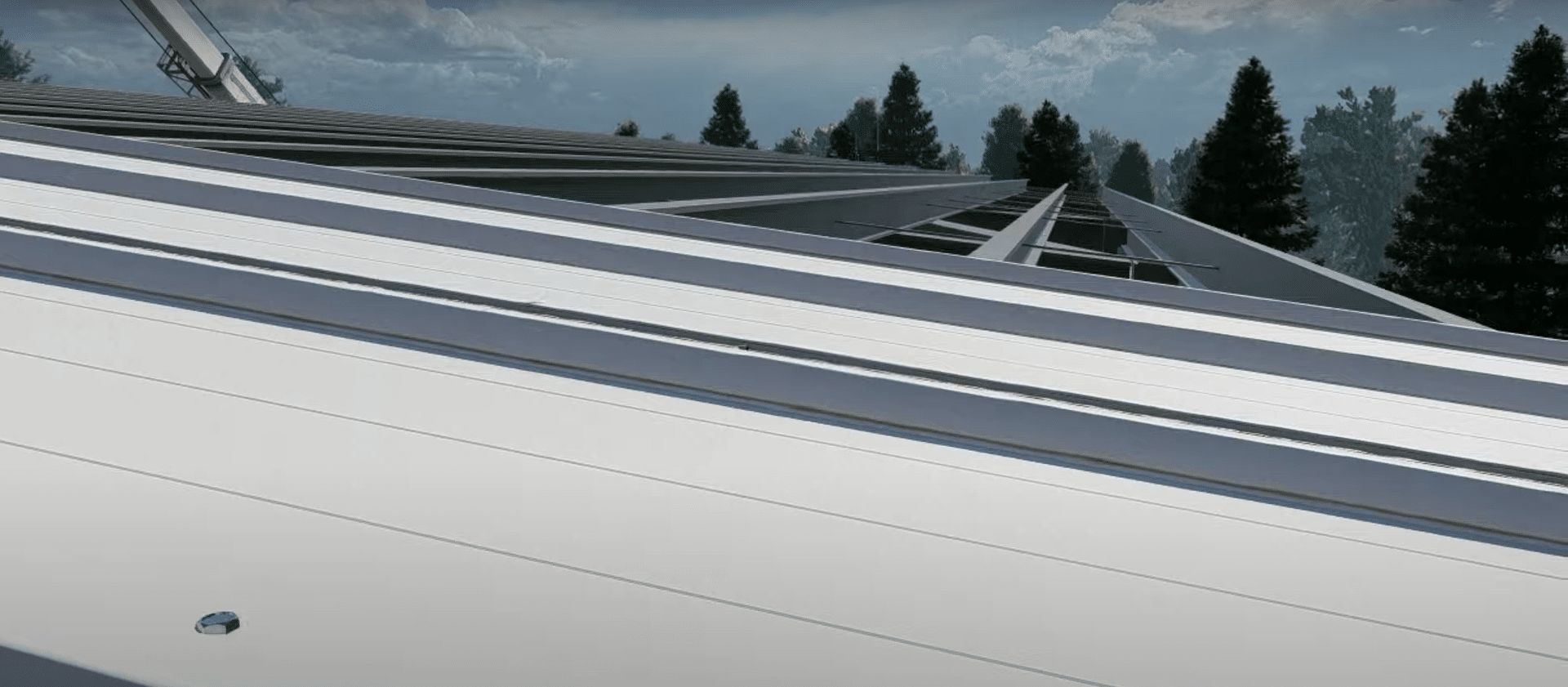

Asimismo, existe una variedad de componentes adicionales que pueden ser instalados en este tipo de cubiertas, como son: aeroventiladores rígidos o móviles; sistemas de soporte para la colocación de paneles fotovoltáicos; accesorios para instalación de sistemas de seguridad; plataformas de paso o “líneas de vida” para el montaje y mantenimiento de la cubierta.

Tipología de las Cubiertas de Panel Sandwich

Las cubiertas de panel aislante pueden clasificarse en 3 tipos diferentes:

- Tradicional: Se realiza con el panel habitual de fabricación con 2, 3 y 5 grecas. Son cubiertas que necesitan de una pendiente apropiada para evitar filtraciones debido a las lluvias. En algunos casos cuentan con un elemento adicional (tapajuntas) entre los traslapes laterales de los paneles, para mejorar su estanqueidad.

- Decorativas: Se emplean paneles con acabados y formas similares a cubiertas onduladas, simulando teja o simulando piedras tipo pizarra. Su instalación es muy similar a la tradicional, pero dada su estética menos industrial, es una buena opción para proyectos con un carácter más residencial.

- Especiales: Son paneles que están diseñados para aportar soluciones innovadoras en la construcción de cubiertas, tal es el caso de paneles para realizar cubiertas planas tipo TPO (muy habitual en EE. UU.), cubiertas ajardinadas o incluso cubiertas incorporando paneles solares en la misma superficie del panel.

Características

Componentes

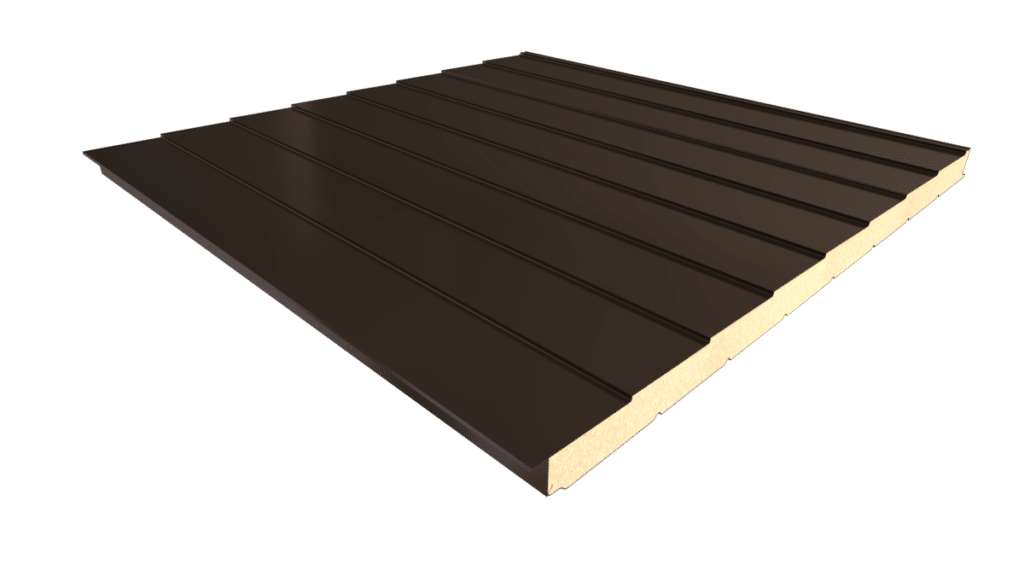

Como cualquier otro panel estándar, los paneles para cubiertas están conformados por dos capas: una al interior y otra al exterior que contienen un núcleo de material PUR, PIR o Lana de Roca entre ellas.

Capas

Suelen ser de acero galvanizado en la mayoría de los casos, aunque existen otros materiales para su fabricación: madera, acero inoxidable, aluminio, etc.

Para dichas capas estos aceros galvanizados suelen fabricarse en espesores de calibre 26, 25 y 24 (0,4; 0,5 y 0,6 mm). Siendo el más habitual el calibre 26 (0,5 mm). La mayoría de los fabricantes de panel aislante suelen comprar a dos proveedores multinacionales para su fabricación: Tata Steel y Arcelor Mittal.

Núcleo

El núcleo se fabrica principalmente en PUR, PIR y Lana de Roca. En algunos países de Latinoamérica existen alternativas como el EPS y el XPS, pero debido a su mal comportamiento frente al fuego, no recomendamos su utilización.

El núcleo para cubiertas de panel sandwich suele fabricarse con espesores desde los 35 mm (1 ½”) hasta los 80 mm (3”). La medida más habitual suele ser los 50 mm (2”).

Acabado exterior/interior

Los acabados más habituales que se aplican como capa de protección sobre el acero galvanizado y que proporcionan el color al material son Poliéster, PVDF, HDX Granite, HPS200, Prisma, PET, entre otros. Todos estos acabados tienen propiedades que protegen al material de los ambientes corrosivos y permiten alargar la durabilidad del producto con los años.

Grecas y tapajuntas

Los paneles sandwichs de cubierta pueden fabricarse en 2, 3 y 5 grecas. El de 2 grecas suele tener menor capacidad de carga, pero estéticamente suele ser más minimalista.

El 5 grecas tiene una gran capacidad de carga, lo que permite mayor distanciamiento entre puntos de apoyo, y el consecuente ahorro en estructura secundaria.

El de 3 grecas es un término medio y suele ser el más habitual de instalar por su costo muy competitivo de fabricación y la relación de distanciamiento de la estructura secundaria.

El tapajuntas suele ser un accesorio colocado entre las grecas de acople lateral entre paneles que permite garantizar la estanqueidad de la cubierta, al ser un elemento que cubre la zona donde se coloca la tornillería que sujeta el panel a la estructura secundaria. Esta tornillería lleva un sistema de arandela y goma de sello de estanqueidad, pero con el tapajunta se logra una protección adicional.

Texturas especiales

Como ya mencionamos al inicio de este artículo, existen algunos fabricantes que se encuentran innovando en el desarrollo del panel como producto sustitutivo a soluciones constructivas efectivas y demandadas por las edificaciones actuales.

Cubiertas simulando láminas onduladas y tejas o imitación a piedra tipo pizarra, son algunas de las texturas que cada vez satisfacen más los requerimientos para edificaciones de tipo residencial.

Existen soluciones de cubiertas de panel sandwich con recubrimiento TPO, mismas que brindan la versatilidad de poder ser instaladas como cubiertas planas (pendientes del 2% de inclinación), optimizando todas las ventajas constructivas de este tipo de soluciones.

Otras soluciones más recientes son las cubiertas vegetales o la incorporación de paneles fotovoltáicos (solares) sobre el panel de cubierta insulada, siendo así una opción aún más amigable con el medio ambiente. Algunos fabricantes proveen a sus productos con acabado simulado de madera al interior del panel de cubierta, lo que, dadas sus propiedades estéticas, permite un ahorro mediante la eliminación de la necesidad de instalación de cielo falso.

Eficiencia energética y confort acústico

Gracias a las propiedades aislantes tanto térmicas como acústicas del núcleo que conforma el panel sandwich de cubierta, las edificaciones pueden alcanzar excelentes valores de eficiencia térmica y mejoras en el confort acústico al interior.

El comportamiento de eficiencia térmica y acústica entre paneles con núcleos PUR o PIR suelen ser similares, con una pequeña diferencia ventajosa para los de PIR. Donde realmente se ve un contraste significativo es con los paneles con núcleo de Lana de Roca. Cabe resaltar que los valores de transmitancia y comportamiento térmico obtenidos con los núcleos PUR y PIR son mucho mejores que cualquier otro material utilizado como cubierta (como lámina trapezoidal, paneles de EPS o de XPS).

Resistencia al fuego

Existen una serie de certificaciones a nivel internacional que cada fabricante debe cumplir para garantizar la resistencia al fuego de su producto. Los valores estándar americanos y europeos son equivalentes y con ellos se analiza el tiempo de combustión del producto, tipo de llama, espesor y cantidad de humo que genera, así como el goteo del material debido a la degradación del producto.

En una escala sencilla podemos afirmar que los paneles aislantes de cubierta de núcleo PUR presentan los valores inferiores de resistencia al fuego, mejorando con los paneles PIR hasta obtener los máximos resultados con los núcleos de Lana de Roca.

Esta simplificación no significa que todos los paneles de espuma PUR tienen una certificación de resistencia al fuego, ni que todos los PIR pueden obtener una verificación adicional de FM Approval. Debemos, en cualquiera de los casos, pedir al fabricante una certificación específica de lo que necesitamos para cada tipo de producto.

Instalación de paneles insulados en cubiertas de nueva construcción

Cuando nos encontremos en la fase de diseño de un proyecto de edificación, es el momento más adecuado para decantarse por el empleo de cubierta de panel aislante.

Entre las principales ventajas que encontraremos al hacerlo en esta fase temprana de diseño son:

- Modulación del producto: nos permite optimizar y reducir al máximo el desperdicio de material en la construcción de la cubierta. Al ser modulado desde el inicio, el material puede llegar cortado a la medida exacta para evitar desperdicios en la obra.

- Eficiencia en el diseño de la estructura secundaria: con la elección adecuada de paneles de 2, 3 ó 5 grecas, podemos calcular la distancia óptima y mejor aprovechamiento en el distanciamiento de la estructura secundaria sobre la que se apoyará el panel sandwich de cubierta.

- Rapidez en el montaje: al ser un producto con muy poco peso, tener grandes dimensiones unitarias (11,90 m x 1 m), unos pocos operarios pueden manipular e instalar grandes superficies de cubiertas con mucha facilidad y rapidez.

- Un producto con todas las soluciones integradas: dispone de múltiples opciones para lograr iluminación natural al interior del edificio, así como diversos sistemas de ventilación mecánica o automatizadas. Todo ello estandarizado, sin necesidad de intervenciones experimentales.

- Aprovechamiento de los medios auxiliares de la obra: Con la ayuda de los medios auxiliares de elevación propios de una obra de nueva construcción, pueden facilitar el montaje de la cubierta de panel sandwich, sin la necesidad de equipos sofisticados o específicos para ellos.

- Garantía de impermeabilización: la cual se logra con la instalación en una adecuada pendiente, los correctos traslapes entre láminas de panel sandwich y la colocación apropiada de remates en las zonas propensas al ingreso del agua lluvia. La solución en de cubierta en panel sandwich permite una garantía de estanqueidad de muchos años.

Instalación de paneles insulados de cubiertas en obras de reformas

El instalar una cubierta de panel sandwich en una obra existente, puede ser una tarea sencilla o con cierto grado de complicación. Este tipo de intervención exige un análisis previo más minucioso y posiblemente algunos trabajos adicionales en la estructura secundaria.

- Debemos realizar un “levantamiento” de la cubierta existente que vamos a sustituir. Eso significa que debemos obtener toda la información posible sobre las características y medidas de la cubierta existente: tipo de cubierta, inclinación, forma, estructura secundaria, tipo de materiales, etc.

- Con toda esa información detallada, deberemos proceder a verificar las distancias entre la estructura secundaria, cálculo de pendientes y si fuera necesario reforzar o adaptar la estructura para soportar la nueva cubierta de panel sandwich.

- Análisis de la geometría de la cubierta: si es una cubierta con una geometría regular (un cuadrado o rectángulo), esta parte será muy sencilla de resolver. En el momento que existan formas geométricas más complejas, deberá realizarse un estudio más detallado de la modulación del material de panel sandwich

- Verificación de los códigos y normativa local aplicable a este tipo de intervenciones. Este paso es crucial para evitar problemas con entidades regulatorias locales, futuros cambios obligados por exigencias de normativas, o multas por inclumplimiento de trámites en el proceso. Es mejor verificar el total cumplimiento normativo para evitar gastos innecesarios a futuro.

- Verificación y coordinación de medios auxiliares para el desmontaje o demolición de la cubierta existente, el desalojo y para el análisis de ubicación de estos medios auxiliares para la ejecución de los trabajos. Determinar la necesidad y ubicación de medios de elevación, circuito de desalojo de material, zonas de carga de material de escombros, zonas de descarga de nuevo material y zona de almacenamiento, etc.

- Diseño de elementos de rematería: en obras de rehabilitación o sustitución de cubiertas existentes, este es un apartado que debe tenerse especial cuidado. Garantizar la correcta instalación del material evitando dejar uniones no cubiertas, o elementos existentes del edificio, es indispensable para no tener goteras o filtraciones.

- Conexión de todo el sistema de recolección de aguas lluvias al sistema de drenaje existente. Analizar y valorar si la ubicación es la idónea para garantizar la adecuada evacuación de las aguas lluvias.

Panel aislante en la cubierta es definitivamente ventajoso

Conocer las ventajas que como producto tiene el panel aislante en cubiertas, nos permite darnos cuenta sobre su versatilidad. Es por ello que se convierte en una solución idónea ya sea para proyectos de nueva construcción o en proyectos de rehabilitación de cubiertas existentes.

En cualquiera de los dos casos, debemos de destacar sus principales características: Proporciona eficiencia energética en el edificio, gracias a sus prestaciones de resistencia térmica; contribuye al confort acústico, al ser un material fono absorbente; resistencia al fuego, debido a los compuestos químicos con que son fabricado su núcleo, principalmente con espumas PIR o lana de roca.

Por último, su facilidad de instalación, reducción de costos, reducción en los tiempos de montaje en cualquiera de los dos casos: cubierta nueva o rehabilitada. El panel insulado para techos es siempre la mejor opción en la elección de cubiertas para un edificio o nave industrial.